性能良好的工业轴承是保障生产流程持续运转的关键。作为工序间的连接核心,轴承承载着机械重量与生产载荷,堪称 “幕后英雄”—— 直到常年磨损使其不堪重负,人们才会正视其重要性,不得不停机安排专业人员进行维护。

若轴承运转异常,设备主轴可能面临故障损坏风险。我们可通过一系列措施预防轴承非正常磨损、延长其使用寿命,进而提升工序可用性与环境安全性;同时,也能通过多项指标及时发现轴承故障隐患。

无论您的设备近期是否出现过轴承故障,都无法否认轴承在每一次工序运行中都在持续磨损。以下 6 大核心措施,可有效避免轴承引发生产问题:

一、选择适配的轴承设计方案

依据设备原厂(OEM)文档中规定的参数选择合适的轴承设计,是保障轴承正常运行的基础前提。轴承必须具备承受实际工作载荷的能力 —— 例如,传送带驱动设备与直接驱动设备对轴承的性能要求存在显著差异。

此外,选择恰当的轴承尺寸至关重要,否则将面临轴承过早磨损甚至失效的风险。当然,也应听取设备制造商的专业建议:除非设备出现故障需重新设计,否则更换轴承时应优先选用原厂配套型号。

二、规范储存轴承

如今,多数工厂会尽量减少备件库存,通过预测性或预防性维护提前发现潜在故障,以便在停机前完成整改、订购及更换轴承 —— 仅在需要时订购所需部件,无需长期囤积设备备件与轴承。

但部分情况下,轴承及带轴承的设备仍需存放在工厂车间。此类场景中,即便轴承置于货架,周边其他设备运行产生的振动也会对其造成影响。因此,轴承需规范储存:定期进行旋转保养。若长期不旋转,轴承套圈会因振动在表面产生压痕,最终导致过早失效。

三、正确安装轴承

严禁强行安装轴承,建议通过加热方式简化安装流程。以滚动轴承为例,安装后冷却时内圈会与轴紧密贴合,而提前加热内圈可降低安装难度、确保配合精度。

按照制造商说明书完成安装后,需用润滑剂冲洗清洁轴承,最后在设备启用前涂抹适量润滑剂 —— 润滑是延长轴承使用寿命的关键措施。

四、按原厂要求规范润滑轴承

合理润滑能显著延长轴承与设备的使用寿命:润滑不足会导致钢球、保持架与滚道间的金属摩擦加剧,严重磨损轴承;润滑过量则会阻碍散热、造成积蜡,导致轴承粘连、无法灵活运转。这两种情况都会最终降低设备运行效率与生产效益。

规范润滑需遵循以下要点:根据载荷要求使用适量、适配粘度的润滑剂(具体参数由设备制造商确定),避免超出润滑剂适用温度范围,严防污物或其他杂质侵入。

制造商可通过监测摩擦产生的应力波评估润滑状态,部分工业检测工具能捕捉短路信号、高频应力波并生成对应图表。右侧图表展示了某故障轴承的状态:密封圈泄漏导致润滑剂流失,在润滑不足的情况下,软件生成的图表清晰呈现了冲击信号 —— 这些冲击信号随机出现,部分峰值可达 32 个重力加速度(G-s),且突然达到高报警故障等级,直接指向润滑不足问题。

若润滑不当,轴承内的滚子可能导致内圈或外圈偏移回弹,产生应力波。借助新技术可分析频率、监测应力波,提前发现并排除轴承异常;工厂也可采用超声波检测评估轴承状态,确定所需润滑剂量以减少摩擦损耗。

五、精准对中安装

生产环境中,维修团队的核心职责是修复设备并使其快速恢复生产,而精准对中是完成这一任务的前提。正确的轴对中可提升生产设备的可靠性与可用性,部分场景下能将设备使用寿命延长数月甚至数年。

若连接部件未精准对中,设备或机组轴承将出现非正常磨损。柔性机械联轴器可吸收一定程度的不对中偏差,但这一特性不适用于机械轴承 —— 偏差会导致轴承过早磨损;同时,不对中的机组还会出现能耗偏高、效率低下等问题。

最佳实践是:设备或机组投运前主动进行对中检查,在启动前排除不对中隐患;记录运行前的对中数据,便于维修团队后续将日常运行参数与基准值对比分析。激光对中系统可确保连接部件在重新投入使用前安装精准。

六、确保设备动平衡

设备失衡(如风机失衡)会导致轴承承受额外载荷,缩短其使用寿命。可通过振动诊断设备或由专业振动分析师检测失衡问题,收集的数据可用于判断设备是否需要精准平衡处理,或彻底清洁以清除堆积物。设备维护时,需确保部件精准复位、正确重装(拆卸前为各部件做好标记);维护或修复后需再次检测失衡状态。

监测趋势数据能帮助分析师制定失衡问题的纠正措施:随着使用时间增长,正常磨损与物料堆积会导致失衡程度缓慢稳步上升;若设备某部件损坏或装配错误,失衡趋势将突然加剧。无论失衡原因如何,轴承承受的额外应力都会导致非正常磨损与过早失效。

其他诊断检测手段

若严格遵循上述 6 大措施,轴承仍需每数月更换一次,建议开展根本原因故障分析(RCFA)。例如,若发现滚动轴承仍存在非正常磨损痕迹,应联系轴承制造商进行检测,确认润滑是否足以承受轴承工作载荷。

振动分析属于无损、非侵入式检测,可精准识别轴承磨损程度、安装误差及其他机械问题,帮助深入了解设备内部状态,为整体振动分析中发现的问题选择适配解决方案。

红外热成像技术可监测联轴器与轴承温度,辅助判断故障是否与温度相关(如过热或冷却不足)。

油液分析通过检测润滑剂或油样,可确定轴承内是否存在非正常磨损颗粒或污染物;这也是判断滑动轴承是否存在内部接触问题的有效方式 —— 通过检测样本中的巴氏合金成分即可确认。

无论通过内部团队还是第三方专家开展检测,轴承分析都是工厂安装与维护流程的重要组成部分,对短期与长期投资回报具有关键意义。

离合器分离轴承腐蚀和损坏的现象和常见原因

离合器分离轴承燃烧现象: 就像农用车一样,踩下离合器踏板时,发动机很难启动。用手摇曲柄转动曲轴感觉很…

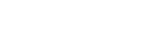

调心滚子轴承的使用和环境条件

正确掌握自调心滚子轴承在机械设备中的使用位置、使用条件和环境条件是选择合适的自调心滚柱轴承的先决条件…

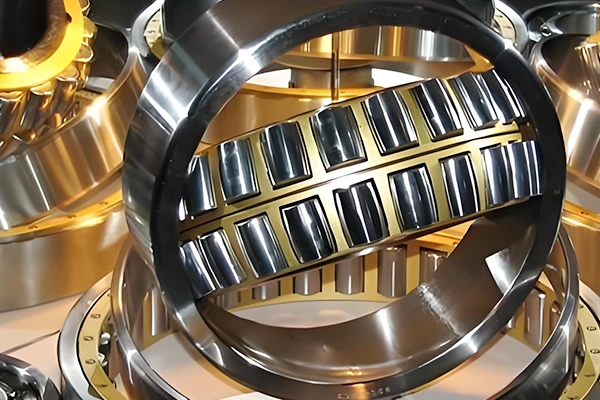

微型轴承 —— 四大核心应用领域

微型轴承有多小? 指内径小于10毫米的单列深沟球轴承。 它可以应用于哪些领域? 微型轴承适用于各种工…

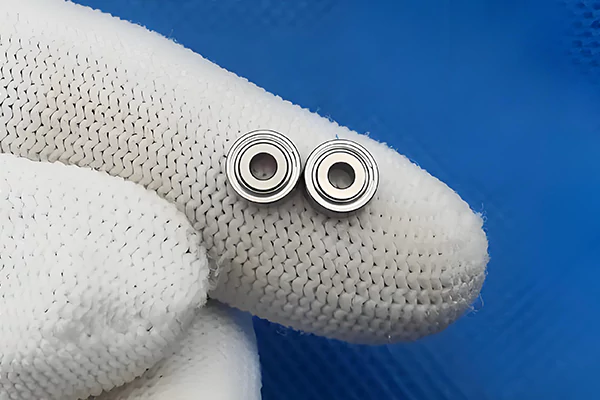

发动机曲轴滚动轴承故障分析

部分小型轮式拖拉机的发动机曲轴采用两套滚动轴承支撑。滚动轴承由内圈、外圈、滚动体和保持架组成,内圈外…

轴承内外圈的拆卸方法

众所周知,在轴承使用过程中必须进行定期维护工作,才能达到轴承使用的预期效果。然而,在维护工作中,可能…

企业生产中预防轴承故障的六个步骤

性能良好的工业轴承是保障生产流程持续运转的关键。作为工序间的连接核心,轴承承载着机械重量与生产载荷,…